Esta patología, conocida como disfagia y habitual en personas con enfermedades como el Parkinson o ciertos tipos de parálisis, supone un riesgo para quienes la padecen porque no pueden consumir las comidas de determinadas texturas, especialmente líquidos. Habitualmente, las alternativas consisten en mezclas manuales de líquidos, como agua o jugos, con medicamentos y espesantes para producir batidos o papillas. Éstos son menos apetecibles y las formas y sabores del alimento original son más difíciles de reproducir.

Normalmente, las personas que padecen esta patología tienen severas limitaciones alimentarias en cuestión de texturas, pero también de sabores, formas, colores e incluso olores. Sin embargo, esta impresora 3D puede diseñar, mediante un dispositivo de mezclado controlado por un programa informático, comida semi-sólida, con texturas personalizadas, que se adapte a las necesidades y gustos del paciente para incrementar su apetencia por los alimentos y remediar carencias nutricionales, según informa la Fundación Descubre en una nota de prensa.

Tras indicar en el programa informático que gestiona el funcionamiento de la impresora 3D las proporciones adecuadas de cada sustancia, ésta produce alimentos con la textura deseada de manera automática y precisa.

De este modo, se reducen tanto los atragantamientos y el riesgo de asfixia de las personas con disfagia, así como las posibilidades de que ocurran errores en la preparación de sus comidas. “Es la primera vez que se construye una impresora 3D con estas características tan concretas para ayudar a las personas con dificultades para comer”, explica el investigador de la Universidad de Huelva José María Franco.

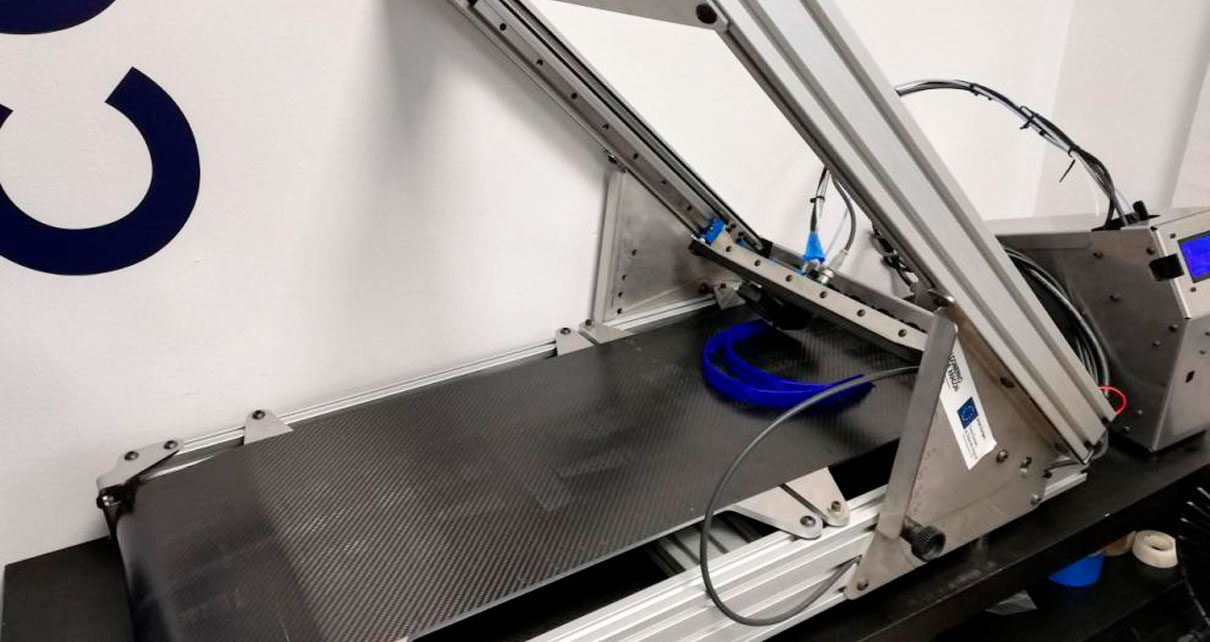

En el artículo titulado ‘Implementation of a novel continuous solid/liquid mixing accessory for 3D printing of dysphagia-oriented thickened fluids’ y publicado en Food Hydrocolloids los expertos explican que esta impresora, en fase de prototipo, presenta dos novedades. Por un lado, tiene acoplada una jeringa que empuja el ingrediente líquido (agua, jugo, leche, entre otros) tras recibir la orden de un programa informático, que es el que define las proporciones de líquido, espesante y/o medicamentos para producir el alimento.

Por otro lado, incorpora un dispositivo de mezclado que tiene un aspecto similar al de un tornillo sin fin. Éste posee en su interior distintos compartimentos en los que combina las proporciones de cada ingrediente en función de la necesidad del paciente, se espesa la mezcla hasta alcanzar la consistencia adecuada y la imprime capa por capa.

“Tan solo hay que indicarle al dispositivo a través de un programa informático qué cantidades de espesante, medicamentos o fluidos son necesarias. Además, si el producto resultante es lo suficientemente sólido, la herramienta puede imprimirlo con formas concretas. Por ejemplo, podemos simular un huevo frito compuesto por leche espesada y jugo de naranja con una textura similar a la de un gel”, comenta José María Franco.

Este dispositivo podría instalarse en hospitales, residencias de ancianos e incluso hogares particulares. De este modo, sanitarios y cuidadores contarían con una herramienta útil para mejorar la atención a los pacientes con disfagia y ofrecerles una variedad más amplia de alimentos.

Asimismo, el dispositivo en su conjunto con el que se diseña la comida funciona del mismo modo que el de una impresora 3D normal. De modo que se pueden diseñar nuevos platos con formas, colores, olores y sabores que se adapten a los gustos o a las necesidades de cada persona.

En el futuro, este equipo de investigación centrará su labor en ampliar las capacidades de este dispositivo 3D. De esta forma, incrementarán las opciones alimentarias de los pacientes. Así, la comida tendría otros nutrientes y un sabor más similar a la comida que se emula. “Por ejemplo, estamos estudiando cómo crear alimentos con base de aceite, que tiene una textura distinta al agua o al jugo. Tenemos que analizar cómo cambiar su viscosidad para que se adapte a lo que el dispositivo hace en la actualidad”, comenta José María Franco. Este trabajo ha sido financiado por la empresa Fresenius Kabi Deutschland (Alemania) y fondos propios de la Universidad de Huelva.

Fuente: Heraldo